Pełne wdrożenie ulepszeń VSM w celu ułatwienia dogłębnej produkcji odchudzonej

2025-09-29Po kompleksowym szkoleniu z zakresu Lean dla wszystkich pracowników zespół operacyjny Nidec KDS Elevator Motors przyjął VSM (mapowanie strumienia wartości) jako podstawowe narzędzie umożliwiające wprowadzanie ulepszeń w procesie produkcyjnym. „VSM”, czyli mapowanie strumienia wartości, ma na celu identyfikację i redukcję marnotrawstwa w produkcji, pomagając nam w ustaleniu sposobu myślenia opartego na ramach i jasnych kierunkach działań w celu późniejszych ulepszeń.

Jak mówi przysłowie: „Długa podróż zaczyna się od małych kroków, a rozległa rzeka wypływa z małych strumyków”. Po ukończeniu etapowego szkolenia VSM, w końcu rozpoczęło się praktyczne wdrożenie!

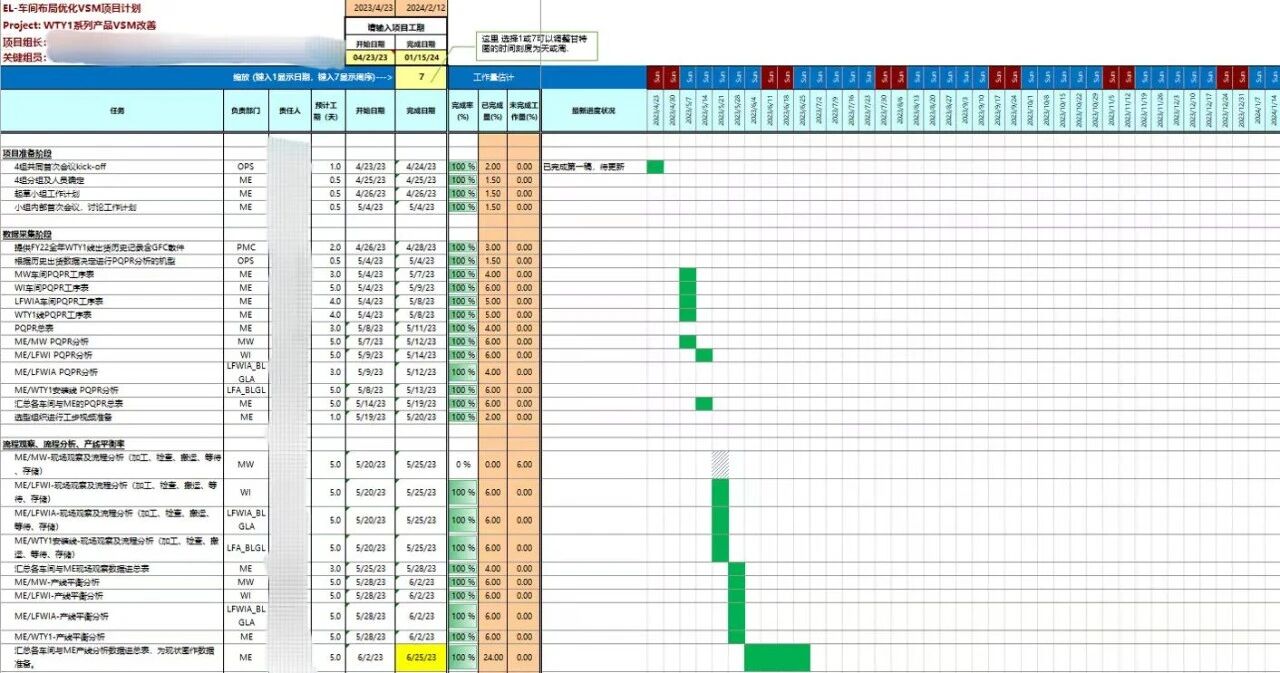

1. Planowanie projektu

Po pierwsze, biorąc pod uwagę długi cykl promocji projektu i cel lepszego wykazania korzyści wynikających z usprawnień, zespół został podzielony na 4 grupy według rodzin produktów, obejmujących wszystkie istniejące serie produktów KDS. Każda grupa projektowa wybrała typowe produkty z odpowiedniej rodziny produktów, przeprowadziła dogłębną analizę całego procesu i sformułowała plan promocji projektu.

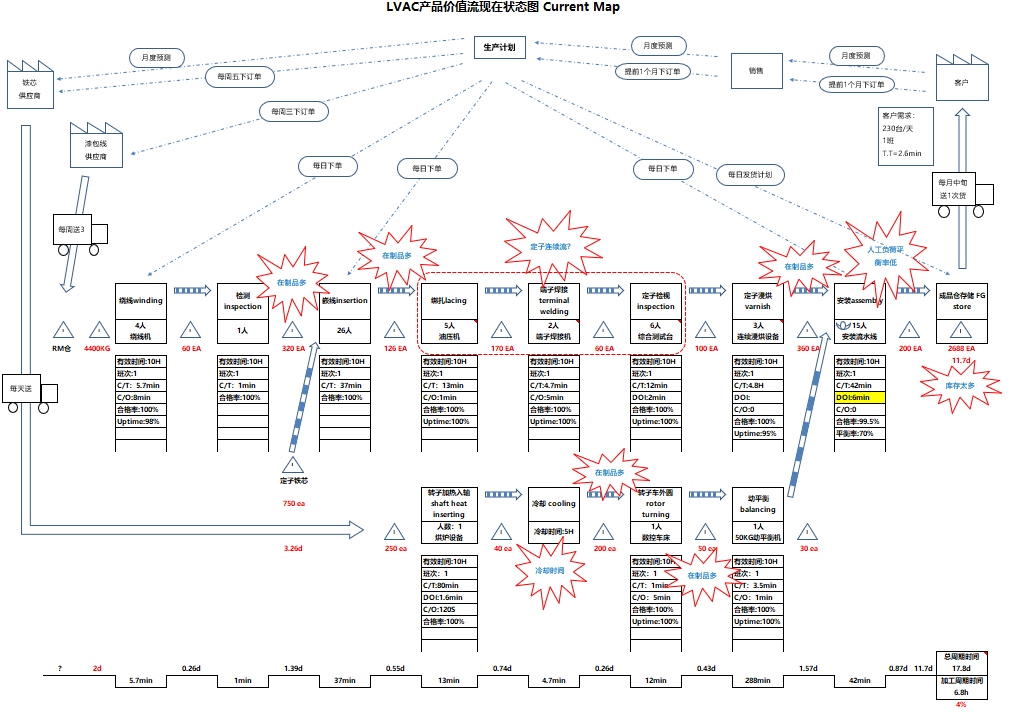

2. Analiza VSM

Utworzono międzywydziałowe zespoły ds. doskonalenia, którym przydzielono role w oparciu o kluczowe obszary mapowania strumienia wartości. Działy PMC (Produkcja i Kontrola Materiałów) oraz Produkcja były odpowiedzialne za zbieranie danych dotyczących przepływu informacji, natomiast dział ME (Inżynieria Produkcji) zajmował się zbieraniem danych o przepływie materiałów. Wspólnie nakreślili mapę strumienia wartości obecnego stanu.

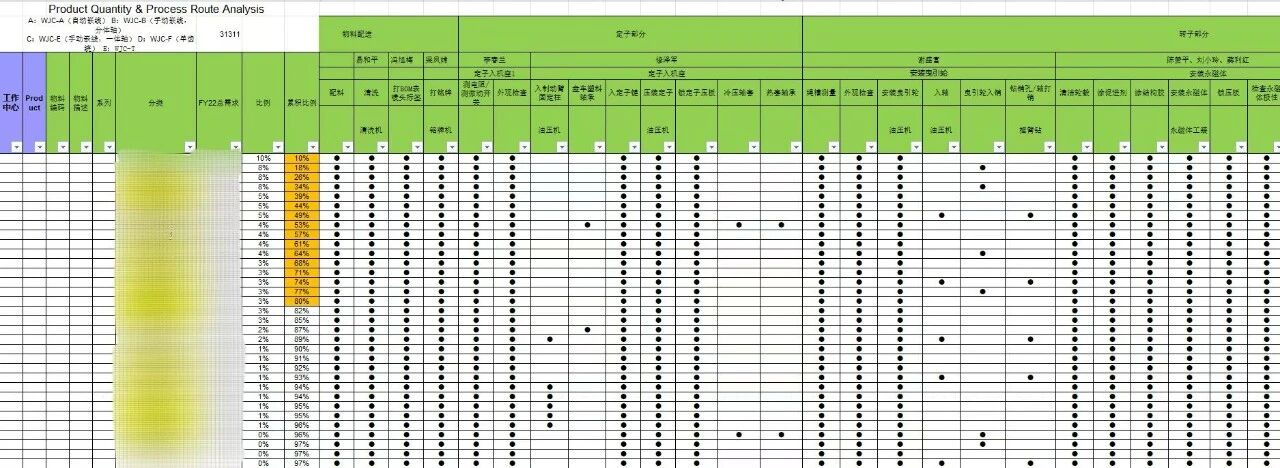

3. Analiza PQPR

Dzięki analizie PQPR (Product Quantity Process Routing) zespół zidentyfikował różnice procesowe między różnymi produktami, sklasyfikował produkty i racjonalnie zorganizował linie produkcyjne, aby poprawić wydajność produkcji.

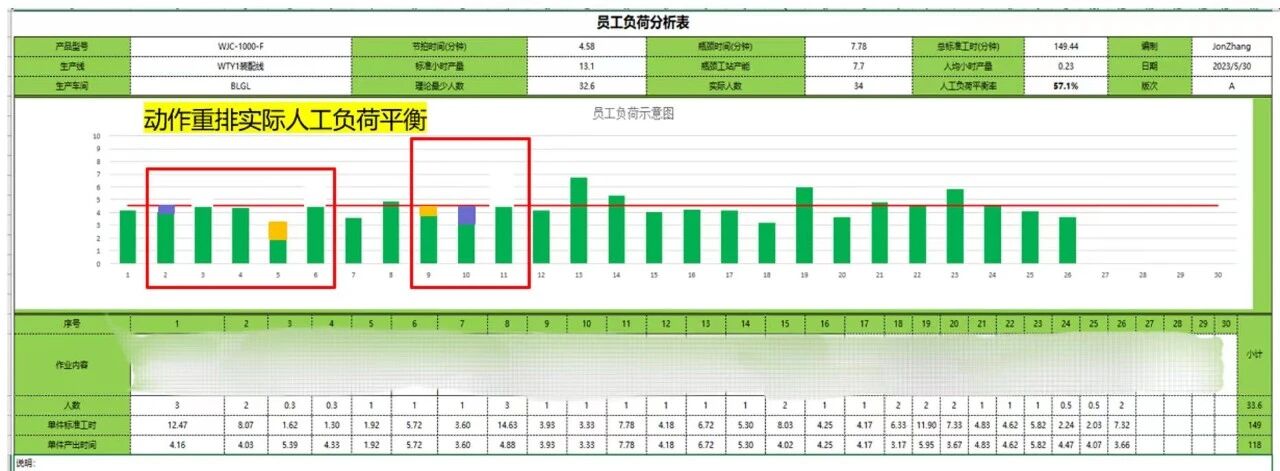

4. Analiza obciążenia pracą pracowników

Łącząc mapy strumienia wartości i mapy stanu bieżącego kluczowych analizowanych modeli maszyn, a także sześć zasad odchudzonych strumieni wartości (tworzenie przepływu, skracanie czasu realizacji, redukcja odpadów, zmniejszanie zapasów, poprawa wykorzystania personelu i zwiększanie wykorzystania przestrzeni), zespół zidentyfikował możliwości ulepszeń poprzez wstępną analizę VSM.

Wskaźnik obciążenia pracą pracowników jest podstawowym elementem poprawy wydajności. Ze względu na niespójne czasy cykli pomiędzy procesami rzeczywista produkcja była stosunkowo niska. Wykorzystując doświadczenie zgromadzone podczas poprzednich ulepszeń w zakresie równoważenia linii, dział ME objął wiodącą rolę w realizacji inicjatyw mających na celu zwiększenie wskaźnika równoważenia obciążenia pracą pracowników linii produkcyjnej. Stosując zasadę ECRS (Eliminate, Combine, Rearrange, Simplify) do optymalizacji procesów, wskaźnik zrównoważenia obciążenia pracowników osiągnął ponad 82%.

5. Analiza czasu

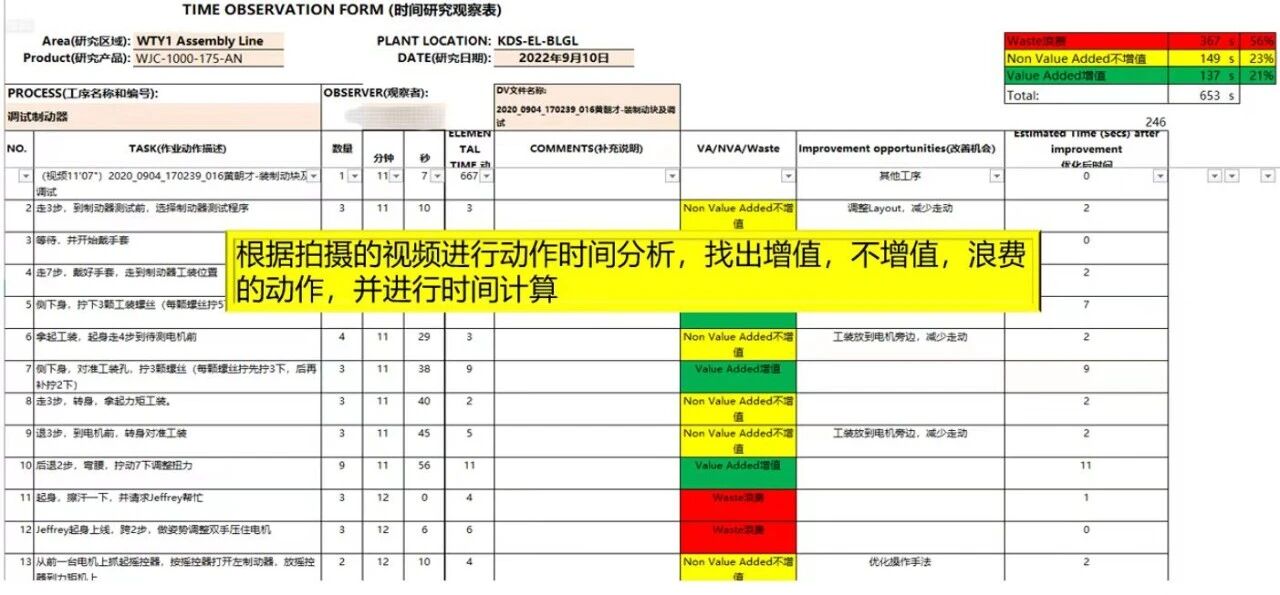

Jako najwcześniejsze narzędzie systematycznego doskonalenia wprowadzone wewnętrznie, analiza czasu zgromadziła solidne doświadczenie w zakresie doskonalenia. Odegrał także pionierską rolę w ogólnym dążeniu do ulepszeń VSM, służąc zarówno jako kontynuacja poprzednich ulepszeń, jak i łącze do kolejnych ulepszeń specyficznych dla projektu. Zespoły doskonalące przydzieliły dedykowany personel do filmowania działań pracowników na każdym procesie zgodnie ze standardowymi zasadami czasu pracy. Członkowie zespołu, a nawet pracownicy pierwszej linii, wspólnie wielokrotnie przeglądali filmy, rozkładali i analizowali ruchy w pracy oraz przeprowadzali zbiorową burzę mózgów, aby zidentyfikować możliwości ulepszeń i zaproponować sugestie, ostatecznie formułując plan ulepszeń.

6. Mapowanie mapy strumienia wartości stanu przyszłego i dążenie do jej realizacji

Na podstawie wyników analiz zespołów i celów doskonalenia, po potwierdzeniu kierunków i planów doskonalenia, sporządzono odpowiednią Mapę Strumienia Wartości stanu przyszłego. Kierując się planem doskonalenia wynikającym z analizy czasu, zespół aktywnie promował i śledził realizację wszystkich zadań usprawniających, a także przeglądał postęp i wyniki udoskonaleń podczas cotygodniowych spotkań.

Po wdrożeniu serii działań usprawniających i optymalizacji strumienia wartości wydajność warsztatu wzrosła o 15%, a czas pracy spadł o 10%. Będziemy nadal wprowadzać ulepszenia, aby jeszcze bardziej zwiększyć wydajność warsztatu.

Celem doskonalenia VSM jest ustanowienie ogólnego, ciągłego przepływu produkcji ciągnionej, kompleksowa eliminacja odpadów i minimalizacja ich w największym stopniu. Nie jest to czynność jednorazowa – odpady w fabryce są wszechobecne, a ulepszeniom nie ma końca. Podsumujemy spostrzeżenia z każdego fragmentu praktyki doskonalenia, przejdziemy od konkretnych punktów do szerszego obrazu, wyciągniemy wnioski od siebie nawzajem, aby zidentyfikować więcej możliwości ulepszeń i wykorzystamy systematyczne uczenie się jako wskazówki, aby wyjaśnić cele i posuwać się do przodu. Wymaga od członków zespołu konsolidacji fundamentów, współpracy nad ulepszeniami i ciągłego zwiększania konkurencyjności firmy, ostatecznie pomagając klientom osiągnąć sukces!

Zalecenia dotyczące wiadomości

NIDEC Elevator Motors otwiera nową fabrykę w Indiach

2025-12-13

Już dziś rozpoczyna się 19. „Podróż serwisowa przez dziesięć tysięcy mil” firmy NIDEC Elevator Motors!

2025-12-13

Przełamuj wąskie gardła w testowaniu branżowym dzięki niezależnie opracowanemu systemowi analizy przebiegów FFT

2025-10-31

Nidec Elevator Motors: Reagowanie na „zmiany” rynku za pomocą „drogi” równowagi

2025-10-21

Współpracując, aby stworzyć nową przyszłość dla inteligentnego transportu pionowego - Expo Kuala Lumpur Expo

2025-09-05