DMAIC - Ułatwianie ciągłego doskonalenia jakości obrabianych części

2025-09-19Trzymając się polityki jakości firmy i filozofii zarządzania: „Satysfakcjonuj siebie, zadowalaj klientów, bądź uczciwy i godny zaufania oraz dąż do doskonałości”, stale dostarczamy klientom produkty o wyższej opłacalności i stabilniejszej jakości. Ostatnio w warsztacie obróbczym doszło do zjawiska, w którym kluczowe wymiary lub tolerancje geometryczne niektórych kluczowych procesów są niestabilne po obróbce i nie spełniają wymagań kontrolnych 6 - Sigma. Kierownictwo firmy przywiązuje do tego dużą wagę i promowało warsztat w celu powołania grupy zadaniowej ds. poprawy jakości warsztatu. Ta grupa zadaniowa składa się z liderów odpowiednich działów, odpowiednich inżynierów, liderów zespołów i pracowników produkcyjnych pierwszej linii. Wykorzystując metodę DMAIC 6 – Sigma Improvement uruchomiono kompleksową kampanię poprawy jakości. Dzięki szeregowi działań doskonalących, takich jak badanie kontekstu, gromadzenie danych, podsumowanie problemu, analiza przyczyn i formułowanie krótko- i długoterminowych środków usprawniających, prace nad poprawą jakości zostały w pełni wykonane. To działanie doskonalące kompleksowo zwiększyło praktyczne umiejętności oddolnych menedżerów i pracowników w równoległym rozumieniu, stosowaniu i promowaniu narzędzi doskonalenia 6 - Sigma. Pomaga zmniejszyć zmienność i wahania cech jakościowych obrabianych części, poprawiając w ten sposób ogólną jakość produkcji silników i pomagając zapewnić klientom produkty lepszej jakości.

Proces doskonalenia DMAIC składa się z pięciu faz: definiowania, pomiaru, analizy, doskonalenia i kontroli. Te pięć faz stanowi metodę poprawy jakości całego procesu, a każda faza składa się z kilku etapów pracy. Poniżej znajduje się krótki opis rozwiązania problemu polegającego na tym, że współosiowość przedniej i tylnej komory łożyskowej oraz bicie powierzchni czołowej zespołu są niestabilne po zamontowaniu podwójnie podpartej podstawy maszyny i zespołu komory łożyskowej:

01 Zdefiniuj

Odpowiedni członkowie zespołu odbyli specjalne spotkanie dotyczące poprawy jakości i wykorzystali burzę mózgów do zdefiniowania celów zespołu w zakresie doskonalenia:

• a) Problem: Współosiowość precyzyjnie obrobionego otworu wewnętrznego gniazda łożyska zespołu podstawy maszyny z podwójnym podparciem jest niestabilna. Po montażu spowoduje to bicie komory łożyskowej całej podstawy maszyny przekraczające tolerancję, co nie spełnia wymagań rysunkowych.

• b) Cel ulepszenia: Wskaźnik defektów jest mniejszy niż 200 PPM, a bicie komory łożyska jest mniejsze niż 0,05 mm.

02 Zmierz

Zespół doskonalenia zaprojektował tabelę parametrów jakościowych wpływających na proces obróbki. Zgodnie z tą tabelą operatorzy odpowiednich procesów zebrali dane, w tym proces i rozkład procesu, ustawienia parametrów skrawania, ustawienia kluczowych parametrów narzędzi i osprzętu, ustawienia pozycjonowania i siły mocowania oraz inne powiązane parametry. Po zakończeniu zbierania danych mapa radarowa służy do obiektywnej oceny efektywności istniejącego systemu pomiarowego.

• A. Zdefiniuj parametry oceny

Wykorzystując diagram przyczynowo-skutkowy do burzy mózgów, wypisz możliwe czynniki wpływające na przyczynę w 5M2E (Człowiek, Maszyna, Materiał, Metoda, Pomiar, Środowisko, Energia) i zbierz dane źródłowe w formie listy. Np. korelacja pomiędzy siłą docisku i odkształceniem, korelacja pomiędzy prędkością obrabiarki i ustawieniami parametrów skrawania, a także parametrami dokładności obrabiarki.

• B. Zbieraj dane

Po potwierdzeniu kluczowych cech jakościowych i kluczowych zmiennych wyjściowych procesu, znajdź kluczowe zmienne wejściowe procesu. Inżynier procesu pomaga pracownikom zbierać dane.

• C. Oceń zmierzone dane

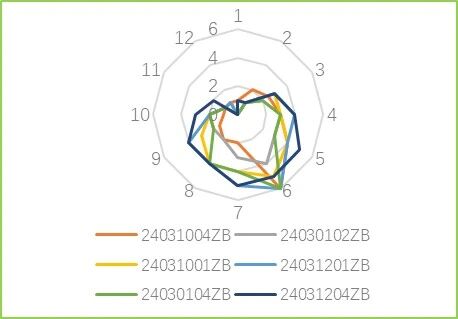

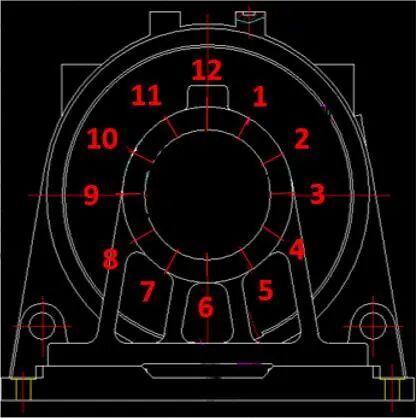

Na podstawie danych źródłowych zebranych z kluczowych zmiennych procesowych oblicz dane statystyczne, takie jak średnia, wariancja i odchylenie standardowe. Narysuj wykres Pareto, wykres kontrolny X/R lub wykres radarowy do dalszej analizy. Na przykład za pomocą wykresu radarowego możemy zobaczyć, że bicie wewnętrznego otworu gniazda łożyska zespołu podstawy maszyny jest spowodowane odkształceniem wewnętrznego otworu gniazda łożyska. Na podstawie tego wniosku możemy w sposób ukierunkowany analizować przyczyny.

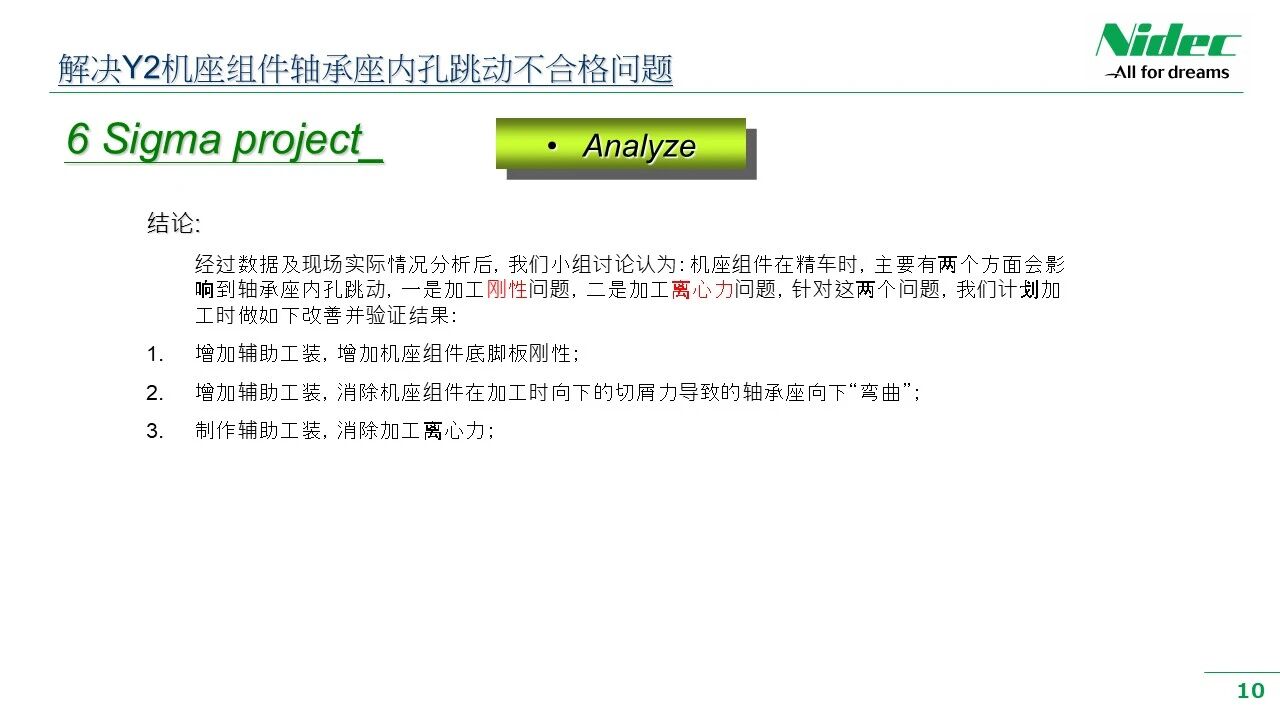

03 Analizuj

Zespół korzysta z narzędzi analitycznych, takich jak PFMEA (analiza trybów i skutków awarii procesu) oraz diagramy rybiej ości, aby przeprowadzić dogłębną analizę przyczyn na podstawie zebranych danych i znaleźć pierwotną przyczynę. Obejmuje to identyfikację rozkładu danych, trendów zmian, identyfikację wartości odstających, analizę relacji między zmiennymi procesowymi i określenie pierwotnych przyczyn potencjalnych problemów. Ustanawiając związek między problemami i przyczynami, zespół może uzyskać głębokie zrozumienie natury problemu i położyć podwaliny pod formułowanie skutecznych rozwiązań. Przykładowo, analizując wykres radarowy danych bicia wewnętrznego otworu gniazda łożyska, możemy stwierdzić, że przyczyną tego problemu jest wpływ sztywności obróbki i siły odśrodkowej obróbki na bicie. Zgodnie z zasadą DOE (Design of Experiments) plan ulepszeń ma na celu sprawdzenie, czy hipoteza przyczyny jest słuszna, a następnie znalezienie przyczyny źródłowej.

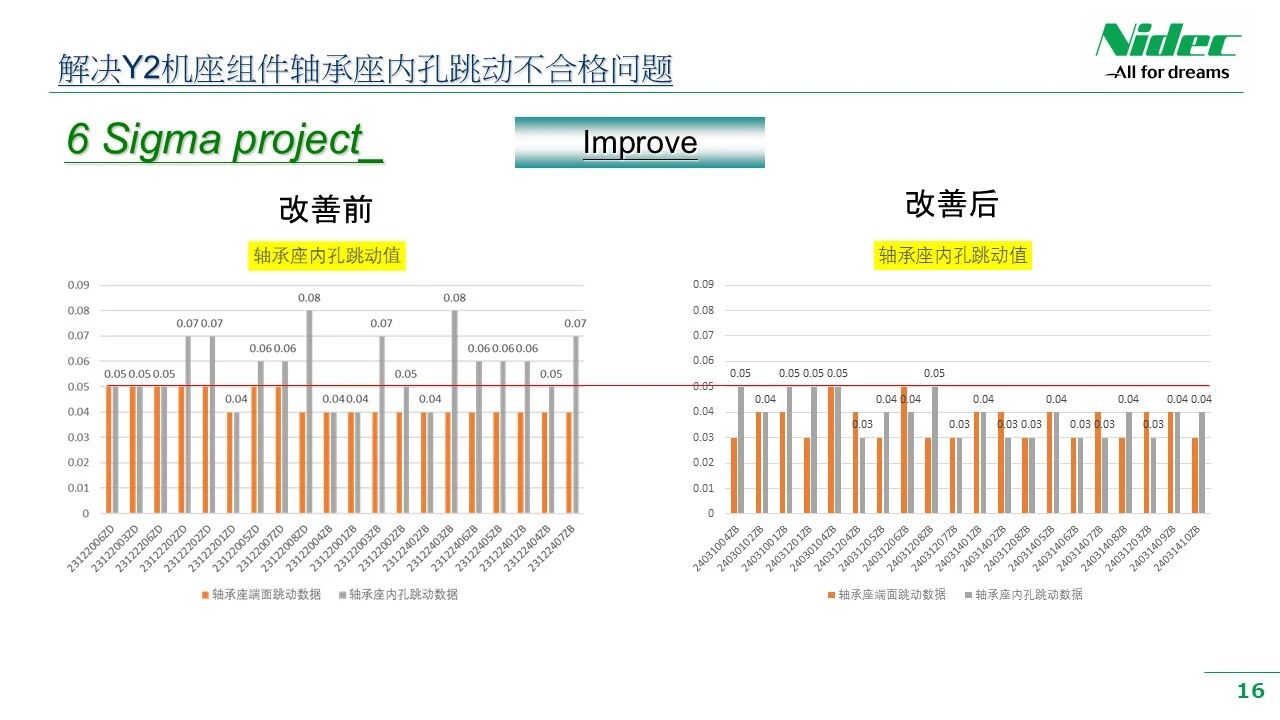

04 Ulepszaj

Na podstawie wyników analiz i weryfikacji zespół proponuje i wdraża ukierunkowane rozwiązania. Może to obejmować optymalizację procesów, unowocześnienie technologii, poprawę działania i inne aspekty. Ważne jest, aby zespół zweryfikował skuteczność rozwiązań, aby mieć pewność, że przyniosą one oczekiwane rezultaty w rzeczywistej eksploatacji. Po pomyślnej weryfikacji zespół zaktualizuje opis procesu i metody działania, aby zapewnić standaryzację nowych rozwiązań i promowanie wyników udoskonaleń w całym procesie obróbki. Na przykład, rozwiązując problem bicia zespołu podstawy maszyny serii Y2, nasz zespół zaproponował ukierunkowane rozwiązania w oparciu o wyniki przeanalizowane w fazie analizy. Rozwiązania te obejmują dodanie punktów podparcia w pozycji podwieszonej gniazda łożyska, dodanie stalowych płyt przy stopach podstawy maszyny w celu zwiększenia sztywności oraz dodanie przeciwwag naprzeciw stóp podstawy maszyny. Następnie przeprowadzono jedną po drugiej próbne weryfikacje przetwarzania, aby potwierdzić, że dane weryfikujące przetwarzanie spełniły oczekiwane cele zespołu i ostatecznie znaleziono skuteczne rozwiązanie.

05 Kontrola

Faza kontroli jest ostatnim ogniwem metody DMAIC i jest także kluczem do zapewnienia trwałości wyników doskonalenia. Na tym etapie zespół opracuje i wdroży plan kontroli, obejmujący monitorowanie procesu, nieprawidłowe postępowanie i ciągłe doskonalenie. Regularnie monitorując wydajność procesu i dostosowując strategię kontroli, zespół może zapewnić, że proces będzie zawsze w kontrolowanym stanie i zapobiegnie ponownemu wystąpieniu problemu.

Dzięki specyficznemu zastosowaniu narzędzia doskonalenia Six Sigma DMAIC w wielu zespołach doskonalenia warsztatu obróbki skrawaniem, wzrosła świadomość i praktyczna zdolność wszystkich pracowników do ciągłego korzystania z tego narzędzia w celu poprawy jakości procesu. Pobudziło to innowacyjność i poprawę witalności wszystkich pracowników warsztatu, promowało szerokie i dogłębne zastosowanie metody DMAIC w przyszłych projektach udoskonaleń, znacznie zwiększyło zdolność wszystkich pracowników warsztatu obróbki do analizowania i rozwiązywania nietypowych problemów z jakością oraz umożliwiło pracownikom znalezienie zabawy w nauce, ćwiczeniu i cieszeniu się wynikami poprawy w procesie doskonalenia.

Zalecenia dotyczące wiadomości

NIDEC Elevator Motors otwiera nową fabrykę w Indiach

2025-12-13

Już dziś rozpoczyna się 19. „Podróż serwisowa przez dziesięć tysięcy mil” firmy NIDEC Elevator Motors!

2025-12-13

Przełamuj wąskie gardła w testowaniu branżowym dzięki niezależnie opracowanemu systemowi analizy przebiegów FFT

2025-10-31

Nidec Elevator Motors: Reagowanie na „zmiany” rynku za pomocą „drogi” równowagi

2025-10-21

Współpracując, aby stworzyć nową przyszłość dla inteligentnego transportu pionowego - Expo Kuala Lumpur Expo

2025-09-05